世界を代表するスポーツバイク総合ブランドTREK(トレック)、私はアメリカ本社工場の視察と、ジョン・バーク社長にお会いして来ました。

シカゴから車で2時間ほど、ウィスコンシン州のウォーターに本社はあります。訪れた2月は極寒期。日中でも氷点下です。

TREK(トレック)が誕生したのは1976年。この「赤倉庫」で生まれました。当時の従業員はわずか5名。

誕生から約40年、現在は航空宇宙産業や軍需産業で採用されてる解析ソフトを用い、自転車業界とは思えない程の規模で開発、生産を行っています。

訪れた時も約200メートルほど施設が拡大され、業界人やプレス関連の訪問に対応できるようになっていました。

ホスピタリティを重要視しるTREK(トレック)らしいエントランスです。

TREK(トレック)は本社チームは勿論、私たち販売店も、そしてユーザー様も含めてトレック・ファミリーと呼びます。その名に相応しい信頼のおける販売網(対面販売のみ)を貫き、ディック・バーク氏創業時から続く生涯保証も存在します。

本社スタッフは約1000人、自転車メーカーとは思えない程の規模です。しかしながら社長ジョン・バーク氏と直接お話が出来る事は、トレックに関わるすべてのスタッフをファミリーと捉えた信頼関係の高さがあるからでもあります。

私たちがTREK(トレック)を販売していて、そしてTREKのバイクに乗っていて、一番頼もしく嬉しく思う事でもあります。

話はそれますが、ホスピタリティと言えば今回宿泊したこのホテル。実はTREK US本社が所有するホテルで、ホスピタリティを専門とする部署があるとの事。おもてなし精神の息づいた会社です。

また今回感じた事として、開発・生産の規模の大きさもありますが、何よりTREK(トレック)社全体が自転車を愉しんでいる雰囲気が至る所から感じた事が挙げられます。

通勤で使用されているであろう自転車もそれぞれこだわりがあったり、遊び心で作ったであろう部品やフレームが天井に飾っていたりします。

社内全体から製品に対するアイディアが生まれる、という理由が納得出来ました。

積極的に航空機の設計者や宇宙産業のエンジニアを多く採用し、創業40年ほどで他社の追随を許さないほどの製品を世に送り出せるまで成長しましたTREK(トレック)。今回訪れた本社工場内部をご案内いたします。

※工場内の撮影は禁止されていたため、下記写真はTREK(トレック)USが公開を許可した提供画像となります。

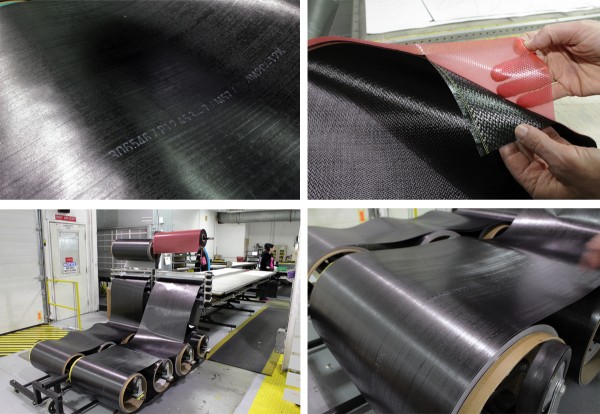

【カーボン繊維】

TREKの中でもハイエンドに位置するMadone(マドン)7、Domane(ドマーネ)6、Emonda(エモンダ)SLは、今でもウォータルーにて熟練の職人によりハンドメイドされています。

国防上の理由から、アメリカ国内で製品化された状態でしか輸出出来ないHEXCEL社軍事産業クオリティーのカーボンファイバーを主に使用しています。またこれはNATO加盟国以外で使用する事が許可されていないカーボンです。

カーボンで思い浮かぶのが網目状のシート(右上)だと思いますが、それだけでなく単一方向のシート(左上)など個々の素材繊維の特徴を生かし、複雑に組み合せる事でフレームを成形します。ねじれに強い剛性と、引っ張りにつよい強度が大切となります。

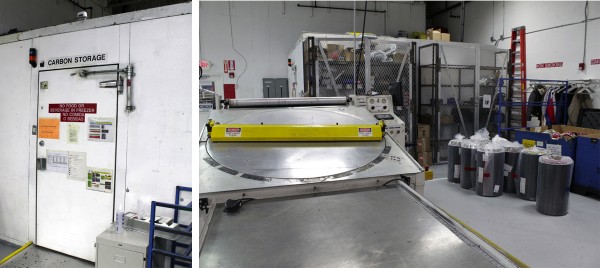

そのシート状のカーボン繊維は巨大な冷凍庫で保管されます。しかもその寿命はたった約2週間というから驚きです。訪れた時もカッティングマシーンが絶え間なく稼働していました。

【パーツの成型】

カッティングされた細かなパーツをシート状のものへ手作業により組み合せます。ここでは女性のスタッフが多く働いていることが印象的でした。細かな作業を終日繰り返す繊細な業務は女性の方が得意なのでしょうか。

TrerkCarbon009.jpg

それを専用の金型へ貼り合わせ、内側から圧力をかけます。ここがカーボンを成型する上で最も重要となる行程です。圧を掛ける風船のようなチューブは現在ラテックス素材を使用とのこと。理由は企業秘密でした。

Madone、Domane、Emondaのカーボンフレームに表記されている”OCLV”の名前の由来でもある、カーボンシート全体から可能な限り空気を除去する技術がここにあります。

100%に近い空気の除去率を実現出来るからこそ、劣化や剥離、強度の低下となる原因を取り除き、業界で初となる生涯保証の付帯が可能となっているのです。詳しくはこちら。⇒TREK保証規定

ちなみに航空宇宙産業ではカーボンプロダクトの空隙率は2%が基準ですが、TREKはそれを上回る1%未満で製造されています。

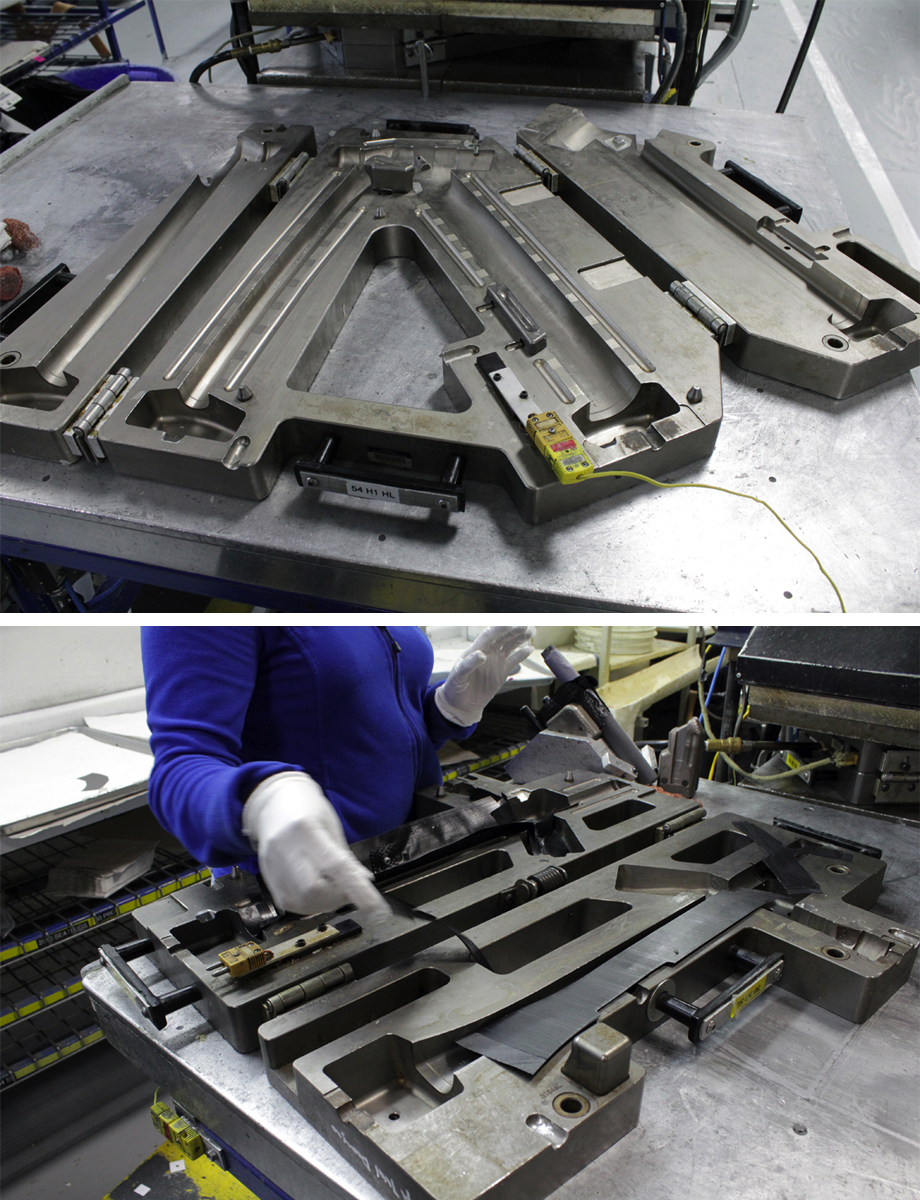

【フレーム成型】

成型されたパーツを接合させます。一般的には接合段階ではその箇所の厚みが増します。TREKはステップジョイントと呼ばれる航空宇宙産業からも注目されている独自の接合方法を行います。

接合部を薄い階段状にすることで表面積を増やし、接合部の厚みを増すことなく均一にかつ剛性を確保する事が可能となるのです。またベアリング挿入部分には、直接カートリッジベアリングを圧入出来る強度を持たせた製法が用いられます。

次に専用治具にセットされ硬化処理が行われます。ここで凄いのが、この治具の一部はフレームと同じ高価なカーボンで出来ているのです。フレームと同じ熱膨張率を持たないと、この成型段階で完璧と言える整合性が出ないからです。

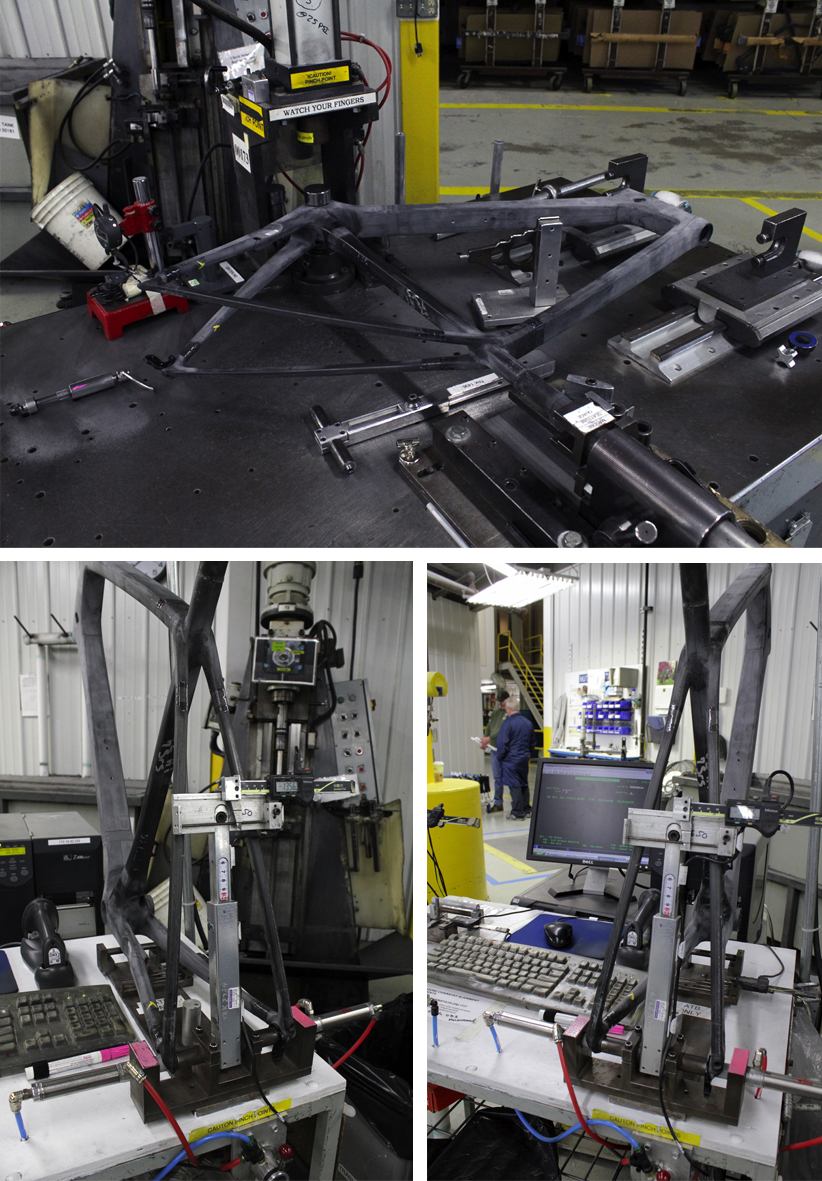

【アライメントチェック】

PCと接続された専用台具を使用し数値をチェックします。その事で業界トップの高いクオリティーを維持し、均一化された製品を作り続ける事が可能となるのです。

【表面処理】

フレームの接合部に残るわずかな接着剤や段差を、噴射処理により綺麗に取り除きます。その事で塗装が浸透しやすく高い耐久性が生まれます。またUVコーティングも確実に浸透しやすくなります。訪問時もスタッフ総出でフル稼働している様子でした。

【塗装・デカール処理】

TREKは紫外線で痛みやすいレジン(カーボンに浸透させる樹脂)を最小限に抑えつつも、入念なUVコーティングを施します。その事で圧倒的に高い耐久性を誇る事が出来るのです。その後塗装やデカールの貼り付けを行い、クリア塗装で仕上げが完成となります。

今回訪問して驚いた点が一つ。なんとプログラミングされたロボットが塗装工程で動いていました。本当に自転車メーカー!?と疑うほどの技術力の高さです。

カラーオーダーが可能な”Project One”はこちらから。⇒シュミレーションサイト。

【開発センターと連携されたテストラボ】

業界トップクラスのクオリティーを維持する為に、世界的な工業規格よりもはるかに高い独自の基準を設けています。またこの検査結果は本社でリアルタイムでリモート確認出来ます。この大規模なテストラボがあるからこそ創業当時からの生涯保証を可能としているのです。

また驚いた事として、アメリカだけでなく台湾でも同等のテストラボがあるとの事。フレームを完全に外注するメーカーが多い中、TREK(トレック)はあくまでも場所を借りつつも独自の規定により生産及び厳しいテストを行っています。

フレームでは21項目、完成車では100項目以上に及びます。ちなみに昨年は、3000ものフレームをテストし、1500もの完成車をテストしたとの事。他社を凌ぐ圧倒的な量です。

それにより生涯保証が可能となるのですね。詳しくはこちら。⇒TREK保証規定

【製品開発における最先端技術】

本社では3Dプリンターが活躍しています。これは100種類以上の材料が利用可能で、なんと一度に14種類の材料を同時に使用し印刷が出来るのです。チェーンやハブといった部品まで3D印刷が可能です。

特にスピードコンセプトの風洞実験用のパーツの作成では、試作品の完成が早くテストがとても効率化できたとの事。外注するよりもパーツ完成が最大1/4まで短縮できる様で、これが自社になかったら恐らくスピードコンセプトが世に生まれるのはもっと時間が掛かったでしょう。

【トレック技術開発の責任者】

ジム・コールグローブ氏はTREK(トレック)への入社前、航空宇宙産業の開発者として航空機の開発を担っていた人物です。

カーボンフレームの劣化や剥離、強度の低下となる空隙(気泡や隙間)を取り除いた形成技術は、彼の力なしでは実現は難しかったと言えます。

カーボンフレームは金型を使用することから、製品の良し悪しに関係なく外観は美しく仕上がってしまいます。つまり外観だけでフレームの良し悪しは判断できません。

さらにフレームの各箇所に置ける力の加わり方も大きく異なるから、その生産技術は膨大なテストと解析を伴います。

【製品化に欠かせない解析チーム】

USA本社で少数精鋭部隊となる解析チーム「アナリシス」が存在します。その中の一人、鈴木未央さんにも話を聞きました。

なんと日本人女性が関わっていたのですね!アナリシスとは解析を意味します。主に空気力学や流体力学を用いて、フレーム及びパーツが求められる性能を発揮しているか解析します。また実走行におけるデータも収集し解析に役立てます。

今回話をお聞きして驚いた事が、これまでの物理学を用いたソフトだけでなく数学理論を用いたソフトを新たに採用している点。具体的な製品の内容や製造工程は企業秘密ですが、これから発売される製品にはこの数学理論なしでは誕生しなかったであろう製品が出てくるとのこと。大変楽しみですね!

またこのソフトは業界初となり、かなりのコストを掛けています。TREK(トレック)バイク1台には、設計、製造、解析、製品化とかなりの工程が絡んでいます。大変大きな企業規模であるからこそ、優れた製品を効率よく高い品質を保ち、お客様にご提供できるのです。

【販売店の大切さ】

TREK(トレック)は開発製造だけでなく、ユーザー様の手に渡って、その後もしっかりメンテナンスも行き渡る様、世界共通で対面販売を貫きます。「ファミリー」と呼ぶ所以がココにあります。

バイシクルカラーはその様なTREK(トレック)ブランドに絞り込んだ高いコンセプトを持つプロショップです。スポーツバイクはブランドもさることながら、”どこで”購入するかが大切です。バイシクルカラーは「購入時だけでなくご購入後も安心できる店舗」を心がけています。

ぜひ一度店頭に足をお運び頂き、お気軽にスタッフにご質問ください。「ファミリー」その名が示す通り、専門性の高さを持ちつつも親しみのある店舗です。

—————奈良のTREK(トレック)専門店 Bicycle Color バイシクルカラー———

バイシクルカラーはTREK(トレック)の展示台数が奈良県No1を誇ります。年間約400台の販売からTREKバイクの特徴や必要なメンテナンス項目、豊富な技術情報、補修部品の迅速な手配が可能です。購入時だけでなく購入後も安心してお任せください。ご購入頂いたスポーツバイクは、点検・簡易調整が生涯無料です。

スポーツバイクに乗ると、分からない事や気になる事たくさんが出てきます。高い専門性を持ちつつも、気軽に相談できる店づくりを大切に考えています。

・購入時だけでなく購入後も安心。特別メンテナンス料金。

・納車前作業。バイシクルカラーの組み立て。

・バイシクルカラーの安心特典。

—————————————————————————————-